Annotation

- Introducción

- Aplicaciones de IA en la fabricación con EOS

- Introducción a la IA en sistemas EOS

- Detección de anomalías utilizando datos de sensores

- Reconocimiento de imágenes en procesos de fabricación

- Herramientas de gestión del conocimiento e integración de IA

- Técnicas avanzadas e integración de IA

- Integración de cámara OT

- Cómo utilizar las funciones de IA en sistemas EOS

- Guía paso a paso para implementar IA en la fabricación

- Pros y contras

- Conclusión

- Preguntas frecuentes

IA en la fabricación: Los sistemas EOS revolucionan la producción con tecnología inteligente

Descubre cómo los sistemas EOS utilizan IA para la detección avanzada de anomalías, el reconocimiento de imágenes y la gestión del conocimiento para revolucionar los procesos de fabricación,

Introducción

La inteligencia artificial está remodelando fundamentalmente los paisajes manufactureros, y los sistemas EOS se encuentran a la vanguardia de esta revolución tecnológica. Al integrar capacidades sofisticadas de IA en los procesos de fabricación aditiva, EOS permite niveles sin precedentes de precisión, eficiencia y control de calidad. Esta exploración integral examina cómo las aplicaciones de IA dentro de los sistemas EOS están transformando los flujos de trabajo manufactureros tradicionales mediante la detección avanzada de anomalías, el reconocimiento inteligente de imágenes y soluciones mejoradas de gestión del conocimiento que, en conjunto, impulsan la innovación en todos los sectores industriales.

Aplicaciones de IA en la fabricación con EOS

Introducción a la IA en sistemas EOS

La integración de la inteligencia artificial en las plataformas de fabricación EOS representa un salto significativo en la automatización industrial y la optimización de procesos. Estos sistemas avanzados aprovechan algoritmos de aprendizaje automático para analizar vastos conjuntos de datos generados por múltiples sensores, permitiendo ajustes en tiempo real y capacidades predictivas que antes eran imposibles. La sinergia entre las tecnologías de IA y EOS crea un entorno de fabricación donde las máquinas aprenden continuamente de los datos operativos, anticipan posibles problemas y optimizan autónomamente los parámetros de rendimiento.

Esta convergencia tecnológica aborda desafíos críticos de fabricación mientras abre nuevas posibilidades para la innovación. Para los fabricantes que exploran plataformas de automatización de IA, los sistemas EOS demuestran cómo los algoritmos inteligentes pueden transformar los métodos de producción tradicionales en procesos adaptativos y basados en datos que ofrecen consistentemente resultados superiores mientras reducen costos operativos y desperdicio de materiales.

La ventaja principal de la integración de IA radica en su capacidad para procesar patrones de información complejos que los operadores humanos podrían pasar por alto. Al monitorear continuamente cientos de variables simultáneamente, los sistemas EOS con capacidades de IA pueden identificar correlaciones sutiles entre los parámetros del proceso y la calidad del producto final, permitiendo a los fabricantes lograr una consistencia y confiabilidad sin precedentes en sus operaciones de fabricación aditiva.

Detección de anomalías utilizando datos de sensores

La detección de anomalías representa una de las aplicaciones de IA más valiosas en los sistemas EOS, utilizando modelos sofisticados de aprendizaje automático para identificar desviaciones de los patrones operativos establecidos. El equipo de fabricación EOS incorpora numerosos sensores de alta precisión que monitorean continuamente parámetros críticos, incluyendo gradientes de temperatura, variaciones de presión, frecuencias de vibración y estabilidad de la potencia del láser. Estos sensores generan conjuntos masivos de datos que los algoritmos de IA analizan en tiempo real para detectar incluso anomalías mínimas que podrían indicar problemas emergentes.

El proceso de implementación implica entrenar modelos de aprendizaje automático con datos históricos extensos que representan condiciones de fabricación tanto óptimas como subóptimas. A través de este entrenamiento, la IA desarrolla una comprensión integral de los rangos operativos normales y puede señalar inmediatamente cualquier desviación de parámetros que caiga fuera de los umbrales aceptables. Esta capacidad es particularmente crucial en la fabricación aditiva, donde variaciones sutiles en las condiciones ambientales o las propiedades de los materiales pueden afectar significativamente la integridad estructural y la precisión dimensional de los componentes terminados.

Para las empresas que implementan soluciones de monitoreo de sensores, EOS demuestra cómo la recolección integral de datos combinada con el análisis inteligente puede transformar las estrategias de mantenimiento de enfoques reactivos a predictivos. La capacidad del sistema para identificar patrones que preceden a fallos del equipo permite a los fabricantes programar mantenimiento durante tiempos de inactividad planificados en lugar de experimentar interrupciones de producción inesperadas.

Las aplicaciones prácticas de la detección de anomalías incluyen identificar patrones térmicos inusuales dentro de las cámaras de construcción que podrían indicar degradación de elementos calefactores, detectar firmas de vibración que sugieran desgaste mecánico en sistemas de movimiento, y marcar inconsistencias de presión que podrían señalar problemas de alimentación de materiales. Al abordar estos problemas de manera proactiva, los fabricantes pueden mantener una calidad de producto consistente mientras minimizan las tasas de desecho y optimizan el uso de materiales.

Reconocimiento de imágenes en procesos de fabricación

Las tecnologías de visión por computadora y reconocimiento de imágenes han surgido como aplicaciones transformadoras de IA dentro de los sistemas de fabricación EOS. Estas capacidades permiten a las máquinas inspeccionar visualmente los procesos de fabricación con un nivel de consistencia y precisión que supera las capacidades humanas. Al entrenar algoritmos de aprendizaje profundo en extensos conjuntos de datos de imágenes, los sistemas EOS pueden identificar automáticamente características visuales críticas, detectar defectos microscópicos y monitorear la evolución del proceso a lo largo de todo el ciclo de fabricación.

La implementación del reconocimiento de imágenes por IA en la fabricación abarca varias funciones críticas: detección automática de defectos que identifica imperfecciones superficiales, grietas o inexactitudes dimensionales; sistemas de inspección de calidad que verifican la conformidad de los componentes con las especificaciones de diseño; monitoreo de procesos en tiempo real que rastrea la progresión de la impresión frente a los parámetros esperados; y mecanismos de clasificación automática que categorizan componentes basándose en características visuales.

Lo que hace que esta tecnología sea particularmente poderosa es su capacidad para realizar estas tareas continuamente sin fatiga ni inconsistencia. Mientras que los inspectores humanos podrían pasar por alto señales visuales sutiles durante sesiones de monitoreo prolongadas, los sistemas de visión potenciados por IA mantienen una vigilancia constante, identificando incluso desviaciones mínimas que podrían indicar deriva del proceso o problemas de calibración del equipo. Esta capacidad se vuelve cada vez más valiosa a medida que las tolerancias de fabricación se estrechan y los requisitos de calidad se vuelven más estrictos.

Las impresoras EOS equipadas con sistemas de imagen avanzados capturan fotografías de alta resolución a lo largo del proceso de fabricación, creando un registro visual integral que los algoritmos de IA analizan para entender cómo la evolución de la impresión se correlaciona con la calidad final del producto. Este enfoque rico en datos permite a los fabricantes identificar parámetros de proceso óptimos y establecer puntos de referencia visuales para ejecuciones de producción exitosas.

Herramientas de gestión del conocimiento e integración de IA

La gestión del conocimiento representa una aplicación de IA frecuentemente pasada por alto pero críticamente importante en entornos de fabricación. Los sistemas EOS aprovechan la inteligencia artificial para capturar, organizar y difundir el conocimiento organizacional, transformando cómo los equipos de fabricación acceden a la información, resuelven problemas y mantienen la consistencia procedimental. Este enfoque aborda el desafío significativo de preservar el conocimiento institucional a medida que el personal experimentado se jubila o transiciona a nuevos roles.

Los sistemas de gestión del conocimiento potenciados por IA dentro de las plataformas EOS ofrecen varias ventajas distintas sobre los enfoques de documentación tradicionales. Las capacidades de búsqueda inteligente permiten a los ingenieros localizar rápidamente información procedimental específica, especificaciones técnicas o guías de solución de problemas sin tener que revisar manualmente archivos extensos de documentación. El procesamiento del lenguaje natural permite a los usuarios consultar el sistema usando lenguaje conversacional en lugar de requerir una coincidencia precisa de palabras clave.

Para las organizaciones que implementan soluciones de gestión del conocimiento con IA, EOS demuestra cómo el aprendizaje automático puede automatizar la categorización de información, extraer ideas clave de documentos técnicos e identificar relaciones entre diferentes dominios de conocimiento. El sistema puede generar automáticamente resúmenes de manuales técnicos extensos, resaltar consideraciones críticas de seguridad y sugerir procedimientos relevantes basados en contextos de fabricación actuales.

EOS ha desarrollado interfaces de IA especializadas, incluyendo funcionalidad de chatbot, que ayudan a gestionar el control de versiones en diferentes configuraciones del sistema y revisiones de documentación. Esta capacidad es particularmente valiosa para fabricantes que operan múltiples sistemas EOS con diferentes versiones de software o configuraciones de hardware. El sistema de IA puede identificar instantáneamente qué procedimientos se aplican a variantes específicas de máquinas, reduciendo errores de configuración y asegurando una operación consistente en toda la planta de fabricación.

Técnicas avanzadas e integración de IA

Integración de cámara OT

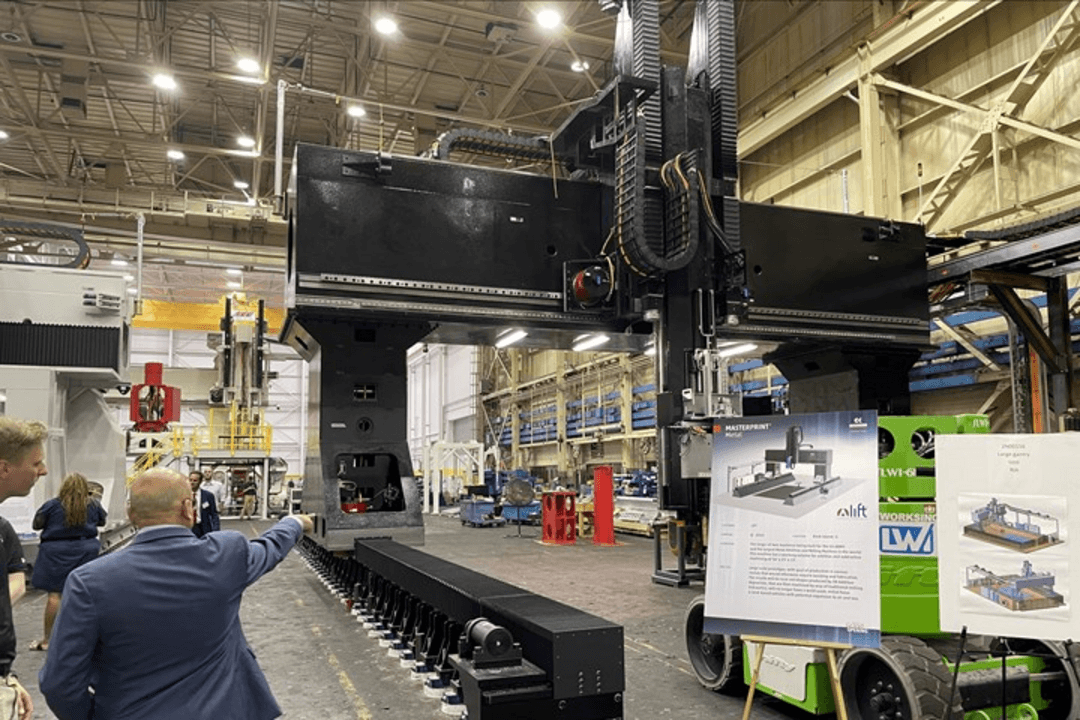

Los sistemas EOS incorporan cámaras especializadas de tomografía óptica (OT) que capturan emisiones de longitud de onda específicas de la superficie de la cama del proceso de fabricación durante las operaciones de impresión. Estos sistemas de imagen avanzados construyen registros visuales capa por capa que crean conjuntos de datos integrales para el análisis de IA. La integración de la tecnología de cámara OT con algoritmos de aprendizaje automático permite ajustes de proceso en tiempo real basados en retroalimentación visual, representando un avance significativo en el control de bucle cerrado para la fabricación aditiva.

La capacidad del sistema OT para detectar patrones térmicos y distribución de energía a través de la plataforma de construcción permite a los algoritmos de IA identificar áreas que reciben entrada de energía insuficiente o excesiva. Cuando el sistema detecta estas condiciones, puede ajustar automáticamente los parámetros del láser para compensar, asegurando propiedades de materiales consistentes en todo el componente fabricado. Esta capacidad es particularmente valiosa para geometrías complejas donde los desafíos de gestión térmica pueden llevar a debilidades estructurales o inexactitudes dimensionales.

Esta tecnología democratiza la impresión 3D avanzada al reducir la experiencia requerida para lograr resultados consistentes. En lugar de depender de operadores altamente capacitados para interpretar datos del proceso y ajustar manualmente los parámetros, el sistema de IA optimiza autónomamente las condiciones de fabricación basándose en la entrada sensorial en tiempo real. Este enfoque mejora significativamente las tasas de éxito a la primera vez mientras reduce la curva de aprendizaje para nuevos operadores.

Cómo utilizar las funciones de IA en sistemas EOS

Guía paso a paso para implementar IA en la fabricación

Implementar con éxito las capacidades de IA dentro de los sistemas de fabricación EOS requiere un enfoque estructurado que asegure una integración adecuada y maximice el retorno de la inversión. El proceso comienza con una evaluación integral de la infraestructura de datos existente, evaluando qué datos de sensores, información de imagen y documentación operativa se están capturando actualmente y cómo están organizados. Este paso fundamental es crítico porque los algoritmos de IA requieren datos de alta calidad y bien estructurados para ofrecer información precisa.

Los fabricantes deberían entonces identificar desafíos operativos específicos que pretenden abordar a través de la implementación de IA. Estos objetivos podrían incluir mejorar las tasas de rendimiento de primera pasada, reducir el consumo de materiales, minimizar el tiempo de inactividad del equipo o mejorar la consistencia del producto. Los objetivos claros ayudan a determinar qué capacidades de IA proporcionarán el mayor valor y guían la selección de algoritmos y estrategias de implementación apropiados.

La tercera fase implica seleccionar las herramientas de IA correctas para los objetivos identificados. La detección de anomalías típicamente emplea algoritmos de análisis de series temporales, mientras que el reconocimiento de imágenes requiere redes neuronales convolucionales, y la gestión del conocimiento se beneficia del procesamiento del lenguaje natural. Las empresas que exploran APIs y SDKs de IA, los sistemas EOS proporcionan marcos de integración robustos que facilitan la conexión con varias plataformas y servicios de IA.

Entrenar modelos de IA representa la fase más intensiva en recursos de la implementación. Este proceso requiere datos históricos sustanciales que hayan sido etiquetados adecuadamente para indicar resultados de fabricación exitosos y no exitosos. La calidad y exhaustividad de estos datos de entrenamiento impacta directamente en la precisión y confiabilidad de los modelos de IA resultantes. Los fabricantes deberían asignar tiempo suficiente para esta fase e implementar procesos para expandir y refinar continuamente sus conjuntos de datos de entrenamiento.

El despliegue implica integrar modelos de IA entrenados en sistemas EOS operativos, lo que puede involucrar dispositivos de computación periférica para análisis en tiempo real o plataformas basadas en la nube para procesamiento más complejo. Finalmente, el monitoreo y optimización continuos aseguran que los modelos de IA permanezcan precisos a medida que las condiciones de fabricación evolucionan y se introducen nuevos materiales o procesos.

Pros y contras

Ventajas

- Control de proceso mejorado mediante ajuste de parámetros en tiempo real

- Calidad y consistencia del producto significativamente mejoradas

- Tiempo de inactividad del equipo reducido mediante mantenimiento predictivo

- Eficiencia operativa y rendimiento aumentados

- Toma de decisiones basada en datos a partir de análisis integrales

- Reducción del desperdicio de materiales mediante parámetros de proceso optimizados

- Operación democratizada que requiere menos experiencia especializada

Desventajas

- Inversión inicial sustancial en hardware y software

- Implementación compleja que requiere experiencia especializada

- Preocupaciones de privacidad y seguridad de datos con integración en la nube

- Dependencia de datos de entrenamiento de alta calidad para precisión

- Posible desplazamiento de la fuerza laboral a través de la automatización

Conclusión

La integración de la inteligencia artificial en los sistemas de fabricación EOS representa un avance transformador que eleva la fabricación aditiva de una tecnología de prototipado a una solución de producción a gran escala. A través de la detección sofisticada de anomalías, el reconocimiento avanzado de imágenes y la gestión inteligente del conocimiento, la IA permite niveles sin precedentes de calidad, eficiencia y confiabilidad en las operaciones de fabricación. A medida que estas tecnologías continúan evolucionando, democratizarán aún más las capacidades de fabricación avanzada mientras impulsan la innovación en todos los sectores industriales. Los fabricantes que adopten estos sistemas potenciados por IA se posicionan para competir efectivamente en mercados cada vez más exigentes donde la precisión, la velocidad y la adaptabilidad determinan el éxito comercial.

Preguntas frecuentes

¿Qué datos de sensores son más valiosos para la detección de anomalías en los sistemas EOS?

La temperatura, la presión, la vibración, las tasas de flujo de material y los parámetros de potencia láser proporcionan los datos más valiosos para la detección de anomalías impulsada por IA en los sistemas de fabricación EOS, permitiendo un mantenimiento proactivo y control de calidad.

¿Cómo mejora la IA la precisión del reconocimiento de imágenes en la fabricación?

La IA mejora el reconocimiento de imágenes en la fabricación a través de algoritmos de aprendizaje profundo que identifican patrones visuales sutiles que los humanos podrían pasar por alto, permitiendo la detección automática de defectos y el monitoreo en tiempo real del proceso con precisión constante.

¿Se pueden personalizar las herramientas de gestión del conocimiento de IA para procesos específicos?

Sí, los sistemas de gestión del conocimiento de IA pueden ser entrenados con datos, manuales y documentación específicos del proceso para proporcionar recomendaciones e ideas personalizadas para diferentes entornos y requisitos de fabricación.

¿Cuáles son los requisitos clave para una implementación exitosa de la IA?

La implementación exitosa de la IA requiere datos de alta calidad, experiencia especializada, objetivos claros, infraestructura robusta y el compromiso organizacional con el aprendizaje continuo y la optimización.

¿Cómo mejoran las cámaras OT y la IA el procesamiento láser?

Las cámaras OT capturan las emisiones de longitud de onda durante la impresión, mientras que los algoritmos de IA analizan estos datos para realizar ajustes en tiempo real de los parámetros láser, asegurando una distribución de energía consistente y condiciones de fabricación óptimas.

Artículos relevantes sobre IA y tendencias tecnológicas

Mantente al día con las últimas ideas, herramientas e innovaciones que dan forma al futuro de la IA y la tecnología.

Grok AI: Generación Ilimitada de Videos Gratuita a partir de Texto e Imágenes | Guía 2024

Grok AI ofrece generación ilimitada de videos gratuita a partir de texto e imágenes, haciendo accesible la creación de videos profesionales para todos sin necesidad de habilidades de edición.

Configuración de Grok 4 Fast en Janitor AI: Guía Completa de Juego de Roles Sin Filtros

Guía paso a paso para configurar Grok 4 Fast en Janitor AI para juego de roles sin restricciones, incluyendo configuración de API, ajustes de privacidad y consejos de optimización

Las 3 mejores extensiones gratuitas de IA para programar en VS Code 2025 - Aumenta la productividad

Descubre las mejores extensiones gratuitas de agentes de IA para programar en Visual Studio Code en 2025, incluyendo Gemini Code Assist, Tabnine y Cline, para mejorar tu