Annotation

- Introduction

- Applications de l'IA dans la fabrication avec EOS

- Introduction à l'IA dans les systèmes EOS

- Détection d'anomalies à l'aide des données des capteurs

- Reconnaissance d'images dans les processus de fabrication

- Outils de gestion des connaissances et intégration de l'IA

- Techniques avancées et intégration de l'IA

- Intégration de caméra OT

- Comment utiliser les fonctionnalités IA dans les systèmes EOS

- Guide étape par étape pour mettre en œuvre l'IA dans la fabrication

- Avantages et inconvénients

- Conclusion

- Questions fréquemment posées

IA dans la fabrication : Les systèmes EOS révolutionnent la production avec la technologie intelligente

Découvrez comment les systèmes EOS utilisent l'IA pour la détection avancée d'anomalies, la reconnaissance d'images et la gestion des connaissances afin de révolutionner les processus de fabrication,

Introduction

L'intelligence artificielle redéfinit fondamentalement les paysages manufacturiers, et les systèmes EOS sont à l'avant-garde de cette révolution technologique. En intégrant des capacités sophistiquées d'IA dans les processus de fabrication additive, EOS permet des niveaux sans précédent de précision, d'efficacité et de contrôle de la qualité. Cette exploration complète examine comment les applications d'IA dans les systèmes EOS transforment les flux de travail manufacturiers traditionnels grâce à la détection avancée d'anomalies, la reconnaissance intelligente d'images et les solutions améliorées de gestion des connaissances qui, ensemble, stimulent l'innovation dans tous les secteurs industriels.

Applications de l'IA dans la fabrication avec EOS

Introduction à l'IA dans les systèmes EOS

L'intégration de l'intelligence artificielle dans les plateformes de fabrication EOS représente un bond en avant significatif dans l'automatisation industrielle et l'optimisation des processus. Ces systèmes avancés exploitent des algorithmes d'apprentissage automatique pour analyser de vastes ensembles de données générés par de multiples capteurs, permettant des ajustements en temps réel et des capacités prédictives auparavant impossibles. La synergie entre les technologies d'IA et EOS crée un environnement de fabrication où les machines apprennent continuellement des données opérationnelles, anticipent les problèmes potentiels et optimisent de manière autonome les paramètres de performance.

Cette convergence technologique aborde des défis manufacturiers critiques tout en ouvrant de nouvelles possibilités d'innovation. Pour les fabricants explorant les plateformes d'automatisation IA, les systèmes EOS démontrent comment les algorithmes intelligents peuvent transformer les méthodes de production traditionnelles en processus adaptatifs et pilotés par les données qui livrent constamment des résultats supérieurs tout en réduisant les coûts opérationnels et le gaspillage de matériaux.

L'avantage principal de l'intégration de l'IA réside dans sa capacité à traiter des modèles d'information complexes que les opérateurs humains pourraient manquer. En surveillant continuellement des centaines de variables simultanément, les systèmes EOS dotés de capacités d'IA peuvent identifier des corrélations subtiles entre les paramètres du processus et la qualité finale du produit, permettant aux fabricants d'atteindre une cohérence et une fiabilité sans précédent dans leurs opérations de fabrication additive.

Détection d'anomalies à l'aide des données des capteurs

La détection d'anomalies représente l'une des applications d'IA les plus précieuses dans les systèmes EOS, utilisant des modèles d'apprentissage automatique sophistiqués pour identifier les écarts par rapport aux modèles opérationnels établis. L'équipement de fabrication EOS intègre de nombreux capteurs de haute précision qui surveillent continuellement des paramètres critiques, y compris les gradients de température, les variations de pression, les fréquences de vibration et la stabilité de la puissance laser. Ces capteurs génèrent des ensembles de données massifs que les algorithmes d'IA analysent en temps réel pour détecter même de minuscules anomalies qui pourraient indiquer des problèmes émergents.

Le processus de mise en œuvre implique la formation de modèles d'apprentissage automatique sur des données historiques étendues représentant à la fois des conditions de fabrication optimales et sous-optimales. Grâce à cette formation, l'IA développe une compréhension complète des plages opérationnelles normales et peut immédiatement signaler tout écart de paramètre qui sort des seuils acceptables. Cette capacité est particulièrement cruciale dans la fabrication additive, où des variations subtiles des conditions environnementales ou des propriétés des matériaux peuvent avoir un impact significatif sur l'intégrité structurelle et la précision dimensionnelle des composants finis.

Pour les entreprises mettant en œuvre des solutions de surveillance des capteurs, EOS démontre comment la collecte complète de données combinée à une analyse intelligente peut transformer les stratégies de maintenance d'approches réactives en approches prédictives. La capacité du système à identifier les modèles précédant les pannes d'équipement permet aux fabricants de planifier la maintenance pendant les arrêts programmés plutôt que de subir des interruptions de production inattendues.

Les applications pratiques de la détection d'anomalies incluent l'identification de modèles thermiques inhabituels dans les chambres de construction qui pourraient indiquer une dégradation des éléments chauffants, la détection de signatures vibratoires suggérant une usure mécanique dans les systèmes de mouvement, et le signalement d'incohérences de pression qui pourraient indiquer des problèmes d'alimentation en matériaux. En abordant ces problèmes de manière proactive, les fabricants peuvent maintenir une qualité de produit constante tout en minimisant les taux de rebut et en optimisant l'utilisation des matériaux.

Reconnaissance d'images dans les processus de fabrication

Les technologies de vision par ordinateur et de reconnaissance d'images sont apparues comme des applications d'IA transformatrices dans les systèmes de fabrication EOS. Ces capacités permettent aux machines d'inspecter visuellement les processus de fabrication avec un niveau de cohérence et de précision qui dépasse les capacités humaines. En formant des algorithmes d'apprentissage profond sur de vastes ensembles de données d'images, les systèmes EOS peuvent automatiquement identifier des caractéristiques visuelles critiques, détecter des défauts microscopiques et surveiller l'évolution du processus tout au long du cycle de fabrication.

La mise en œuvre de la reconnaissance d'images par IA dans la fabrication englobe plusieurs fonctions critiques : la détection automatisée des défauts qui identifie les imperfections de surface, les fissures ou les inexactitudes dimensionnelles ; les systèmes d'inspection de qualité qui vérifient la conformité des composants aux spécifications de conception ; la surveillance en temps réel du processus qui suit la progression de l'impression par rapport aux paramètres attendus ; et les mécanismes de tri automatisé qui catégorisent les composants en fonction de caractéristiques visuelles.

Ce qui rend cette technologie particulièrement puissante, c'est sa capacité à effectuer ces tâches continuellement sans fatigue ni incohérence. Alors que les inspecteurs humains pourraient manquer des indices visuels subtils lors de sessions de surveillance prolongées, les systèmes de vision alimentés par l'IA maintiennent une vigilance constante, identifiant même de minuscules écarts qui pourraient indiquer une dérive du processus ou des problèmes de calibration de l'équipement. Cette capacité devient de plus en plus précieuse à mesure que les tolérances de fabrication se resserrent et que les exigences de qualité deviennent plus strictes.

Les imprimantes EOS équipées de systèmes d'imagerie avancés capturent des photographies haute résolution tout au long du processus de fabrication, créant un enregistrement visuel complet que les algorithmes d'IA analysent pour comprendre comment l'évolution de l'impression corrèle avec la qualité finale du produit. Cette approche riche en données permet aux fabricants d'identifier les paramètres de processus optimaux et d'établir des références visuelles pour les cycles de production réussis.

Outils de gestion des connaissances et intégration de l'IA

La gestion des connaissances représente une application fréquemment négligée mais critique de l'IA dans les environnements de fabrication. Les systèmes EOS exploitent l'intelligence artificielle pour capturer, organiser et diffuser les connaissances organisationnelles, transformant la façon dont les équipes de fabrication accèdent à l'information, résolvent les problèmes et maintiennent la cohérence procédurale. Cette approche aborde le défi significatif de préserver les connaissances institutionnelles à mesure que le personnel expérimenté prend sa retraite ou transitionne vers de nouveaux rôles.

Les systèmes de gestion des connaissances améliorés par l'IA dans les plateformes EOS offrent plusieurs avantages distincts par rapport aux approches de documentation traditionnelles. Les capacités de recherche intelligente permettent aux ingénieurs de localiser rapidement des informations procédurales spécifiques, des spécifications techniques ou des guides de dépannage sans avoir à parcourir manuellement de vastes archives de documentation. Le traitement du langage naturel permet aux utilisateurs d'interroger le système en utilisant un langage conversationnel plutôt que de nécessiter une correspondance exacte de mots-clés.

Pour les organisations mettant en œuvre des solutions de gestion des connaissances par IA, EOS démontre comment l'apprentissage automatique peut automatiser la catégorisation de l'information, extraire des insights clés de documents techniques et identifier les relations entre différents domaines de connaissances. Le système peut automatiquement générer des résumés de manuels techniques longs, mettre en évidence des considérations de sécurité critiques et suggérer des procédures pertinentes basées sur les contextes de fabrication actuels.

EOS a développé des interfaces IA spécialisées, incluant des fonctionnalités de chatbot, qui aident à gérer le contrôle de version à travers différentes configurations système et révisions de documentation. Cette capacité est particulièrement précieuse pour les fabricants exploitant plusieurs systèmes EOS avec différentes versions logicielles ou configurations matérielles. Le système IA peut instantanément identifier quelles procédures s'appliquent à des variantes de machines spécifiques, réduisant les erreurs de configuration et assurant une opération cohérente à travers l'atelier de fabrication.

Techniques avancées et intégration de l'IA

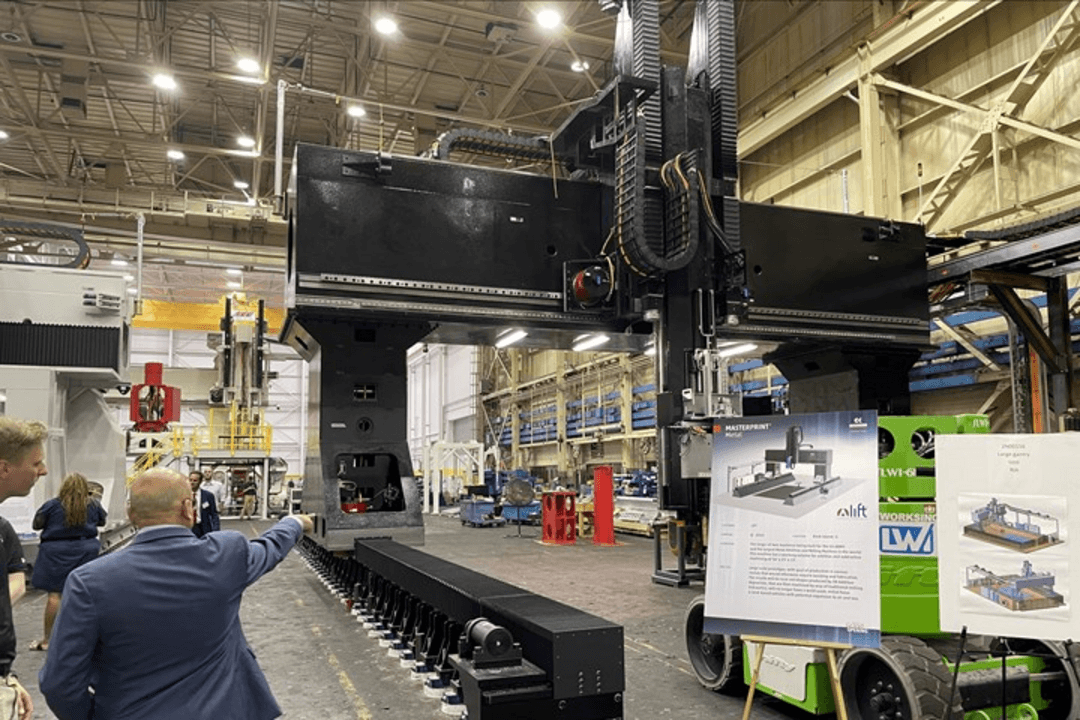

Intégration de caméra OT

Les systèmes EOS intègrent des caméras de tomographie optique (OT) spécialisées qui capturent des émissions de longueurs d'onde spécifiques de la surface du lit de fabrication pendant les opérations d'impression. Ces systèmes d'imagerie avancés construisent des enregistrements visuels couche par couche qui créent des ensembles de données complets pour l'analyse par IA. L'intégration de la technologie de caméra OT avec des algorithmes d'apprentissage automatique permet des ajustements de processus en temps réel basés sur la rétroaction visuelle, représentant une avancée significative dans le contrôle en boucle fermée pour la fabrication additive.

La capacité du système OT à détecter les modèles thermiques et la distribution d'énergie à travers la plateforme de construction permet aux algorithmes d'IA d'identifier les zones recevant une entrée d'énergie insuffisante ou excessive. Lorsque le système détecte ces conditions, il peut automatiquement ajuster les paramètres laser pour compenser, assurant des propriétés de matériau cohérentes dans tout le composant fabriqué. Cette capacité est particulièrement précieuse pour les géométries complexes où les défis de gestion thermique peuvent conduire à des faiblesses structurelles ou des inexactitudes dimensionnelles.

Cette technologie démocratise l'impression 3D avancée en réduisant l'expertise requise pour obtenir des résultats cohérents. Plutôt que de compter sur des opérateurs hautement qualifiés pour interpréter les données du processus et ajuster manuellement les paramètres, le système IA optimise de manière autonome les conditions de fabrication basées sur l'entrée sensorielle en temps réel. Cette approche améliore significativement les taux de réussite du premier coup tout en réduisant la courbe d'apprentissage pour les nouveaux opérateurs.

Comment utiliser les fonctionnalités IA dans les systèmes EOS

Guide étape par étape pour mettre en œuvre l'IA dans la fabrication

Mettre en œuvre avec succès les capacités d'IA dans les systèmes de fabrication EOS nécessite une approche structurée qui assure une intégration appropriée et maximise le retour sur investissement. Le processus commence par une évaluation complète de l'infrastructure de données existante, évaluant quelles données de capteurs, informations d'imagerie et documentation opérationnelle sont actuellement capturées et comment elles sont organisées. Cette étape fondamentale est critique car les algorithmes d'IA nécessitent des données de haute qualité et bien structurées pour fournir des insights précis.

Les fabricants devraient ensuite identifier les défis opérationnels spécifiques qu'ils visent à résoudre par la mise en œuvre de l'IA. Ces objectifs pourraient inclure l'amélioration des taux de rendement du premier passage, la réduction de la consommation de matériaux, la minimisation des temps d'arrêt de l'équipement ou l'amélioration de la cohérence du produit. Des objectifs clairs aident à déterminer quelles capacités d'IA fourniront la plus grande valeur et guident la sélection des algorithmes et stratégies de mise en œuvre appropriés.

La troisième phase implique de sélectionner les bons outils d'IA pour les objectifs identifiés. La détection d'anomalies emploie typiquement des algorithmes d'analyse de séries temporelles, tandis que la reconnaissance d'images nécessite des réseaux neuronaux convolutifs, et la gestion des connaissances bénéficie du traitement du langage naturel. Les entreprises explorant les API et SDK d'IA, les systèmes EOS fournissent des cadres d'intégration robustes qui facilitent la connexion avec diverses plateformes et services d'IA.

La formation des modèles d'IA représente la phase la plus intensive en ressources de la mise en œuvre. Ce processus nécessite des données historiques substantielles qui ont été correctement étiquetées pour indiquer les résultats de fabrication réussis et non réussis. La qualité et l'exhaustivité de ces données d'entraînement impactent directement la précision et la fiabilité des modèles d'IA résultants. Les fabricants devraient allouer suffisamment de temps pour cette phase et mettre en œuvre des processus pour étendre et affiner continuellement leurs ensembles de données d'entraînement.

Le déploiement implique l'intégration des modèles d'IA formés dans les systèmes EOS opérationnels, ce qui peut impliquer des dispositifs de calcul en périphérie pour l'analyse en temps réel ou des plateformes basées sur le cloud pour un traitement plus complexe. Enfin, la surveillance et l'optimisation continues assurent que les modèles d'IA restent précis à mesure que les conditions de fabrication évoluent et que de nouveaux matériaux ou processus sont introduits.

Avantages et inconvénients

Avantages

- Contrôle amélioré du processus grâce à l'ajustement des paramètres en temps réel

- Qualité et cohérence du produit significativement améliorées

- Réduction des temps d'arrêt de l'équipement via la maintenance prédictive

- Efficacité opérationnelle et débit accrus

- Prise de décision basée sur les données grâce à des analyses complètes

- Réduction des déchets de matériaux grâce à l'optimisation des paramètres de processus

- Opération démocratisée nécessitant moins d'expertise spécialisée

Inconvénients

- Investissement initial substantiel en matériel et logiciel

- Mise en œuvre complexe nécessitant une expertise spécialisée

- Préoccupations de confidentialité et de sécurité des données avec l'intégration cloud

- Dépendance à des données d'entraînement de haute qualité pour la précision

- Déplacement potentiel de la main-d'œuvre par l'automatisation

Conclusion

L'intégration de l'intelligence artificielle dans les systèmes de fabrication EOS représente une avancée transformative qui élève la fabrication additive d'une technologie de prototypage à une solution de production à grande échelle. Grâce à la détection sophistiquée d'anomalies, la reconnaissance avancée d'images et la gestion intelligente des connaissances, l'IA permet des niveaux sans précédent de qualité, d'efficacité et de fiabilité dans les opérations de fabrication. Alors que ces technologies continuent d'évoluer, elles démocratiseront davantage les capacités de fabrication avancées tout en stimulant l'innovation à travers les secteurs industriels. Les fabricants qui adoptent ces systèmes améliorés par l'IA se positionnent pour concurrencer efficacement dans des marchés de plus en plus exigeants où la précision, la vitesse et l'adaptabilité déterminent le succès commercial.

Questions fréquemment posées

Quelles données de capteurs sont les plus précieuses pour la détection d'anomalies dans les systèmes EOS ?

La température, la pression, les vibrations, les débits de matière et les paramètres de puissance laser fournissent les données les plus précieuses pour la détection d'anomalies pilotée par l'IA dans les systèmes de fabrication EOS, permettant une maintenance proactive et un contrôle qualité.

Comment l'IA améliore-t-elle la précision de la reconnaissance d'images dans la fabrication ?

L'IA améliore la reconnaissance d'images dans la fabrication grâce à des algorithmes d'apprentissage profond qui identifient des motifs visuels subtils que les humains pourraient manquer, permettant une détection automatique des défauts et une surveillance en temps réel des processus avec une précision constante.

Les outils de gestion des connaissances de l'IA peuvent-ils être personnalisés pour des processus spécifiques ?

Oui, les systèmes de gestion des connaissances de l'IA peuvent être formés sur des données, des manuels et une documentation spécifiques au processus pour fournir des recommandations et des insights sur mesure pour différents environnements et exigences de fabrication.

Quelles sont les exigences clés pour une mise en œuvre réussie de l'IA ?

La mise en œuvre réussie de l'IA nécessite des données de haute qualité, une expertise spécialisée, des objectifs clairs, une infrastructure robuste et un engagement organisationnel envers l'apprentissage continu et l'optimisation.

Comment les caméras OT et l'IA améliorent-elles le traitement laser ?

Les caméras OT capturent les émissions de longueur d'onde pendant l'impression, tandis que les algorithmes d'IA analysent ces données pour effectuer des ajustements en temps réel des paramètres laser, garantissant une distribution d'énergie constante et des conditions de fabrication optimales.

Articles pertinents sur l'IA et les tendances technologiques

Restez à jour avec les dernières informations, outils et innovations qui façonnent l'avenir de l'IA et de la technologie.

Grok AI : Génération Illimitée de Vidéos Gratuite à partir de Texte et d'Images | Guide 2024

Grok AI propose une génération illimitée de vidéos gratuite à partir de texte et d'images, rendant la création de vidéos professionnelles accessible à tous sans compétences en montage.

Top 3 des extensions de codage IA gratuites pour VS Code 2025 - Boostez votre productivité

Découvrez les meilleures extensions d'agents de codage IA gratuites pour Visual Studio Code en 2025, y compris Gemini Code Assist, Tabnine et Cline, pour améliorer votre

Configuration de Grok 4 Fast sur Janitor AI : Guide Complet de Jeu de Rôle Sans Filtre

Guide étape par étape pour configurer Grok 4 Fast sur Janitor AI pour un jeu de rôle sans restriction, incluant la configuration de l'API, les paramètres de confidentialité et les conseils d'optimisation